Caméras infrarouges dans le développement de l'électronique

Mesures de température sur de très petits composants

Ces dernières années, le développement de l’électronique fait apparaître une tendance claire : la densité d’intégration s’accroît. Aujourd’hui, les smartphones modernes sont nettement plus performants et pourtant leur taille n’augmente pas. C’est également le cas pour l’équipement informatique et l’électronique automobile ou grand public. Dans le développement, une attention particulière revient par conséquent aux problématiques thermiques. Les techniques de mesure infrarouge apportent ici une aide importante.

Dès 1965, Gordon Moore établit la règle d’or que l’on nomme aujourd’hui la loi de Moore : en 18 mois, la densité d’intégration de composants semi-conducteurs double. La performance constamment accrue des composants semi-conducteurs forme la base du développement de l’informatique moderne et de la numérisation, qui dominent aujourd’hui pratiquement tous les domaines de notre vie quotidienne.

La puissance dissipée génère de la chaleur

Cependant, la densité d’intégration toujours plus grande signifie que la quantité de chaleur résultant de la perte de puissance dans les composants augmente constamment. Un autre facteur est la miniaturisation continue, qui peut empêcher une dissipation efficace de la chaleur. Même les applications qui transportent des courants relativement importants sont de plus en plus courantes – dans la technologie des entraînements par exemple – grâce à l’utilisation de l’électronique de puissance. La durée de vie des éléments semi-conducteurs dépend fortement de la température. Une augmentation de la température de 10 °C entraîne une réduction de 50 % de la durée de vie. Cela signifie que les développeurs d’assemblages électroniques sont confrontés au défi de prendre en compte le comportement thermique des cartes de circuits imprimés et des assemblages.

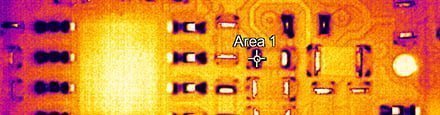

Les températures des semi-conducteurs, des circuits imprimés ou des assemblages entiers sont idéalement mesurées à l’aide de la technologie infrarouge. La procédure de mesure est rapide, précise et sans contact, ce qui est particulièrement important dans la fabrication de produits électroniques. Lors des mesures, il convient de vérifier où exactement une carte de circuit imprimé affiche telle ou telle température. Les causes des températures excessives peuvent être multiples : composants défectueux, circuits mal dimensionnés ou joints mal soudés. Pour enregistrer correctement les températures de très petits composants et structures sur un circuit imprimé, il est nécessaire d’utiliser une caméra infrarouge avec une résolution suffisamment élevée. Cela vous permet, par exemple, d’identifier exactement quel composant d’une carte de circuit imprimé affiche des températures excessives.

Les caméras infrarouges sont utilisées à différents stades du développement de l’électronique. Souvent, les températures sur un circuit imprimé sont simulées à l’avance à l’aide de calculs de modèles thermiques. Lors de la mesure des prototypes, les calculs du modèle peuvent être vérifiés. En cas de divergence, les données recueillies lors des mesures peuvent être incluses dans les simulations afin d’améliorer les modèles. Lors de la mesure des prototypes, les composants qui consomment une quantité excessive d’énergie peuvent être identifiés. Les erreurs dans la conception du circuit peuvent ainsi être repérées à un stade précoce. L’interférence mutuelle des composants sur la carte de circuit imprimé peut également être détectée.

En production, des assemblages provenant de fournisseurs externes sont souvent utilisés. La technologie de mesure infrarouge est également utilisée pour effectuer le contrôle de la qualité de ces assemblages à la réception. Ce contrôle peut être effectué sur tous les articles ou au moyen d’un échantillonnage aléatoire. Les caméras infrarouges sont également utilisées pour l’inspection finale dans le cadre de l’assurance qualité des assemblages finis ou des cartes de circuits imprimés. Cela permet, par exemple, d’identifier les composants ou les assemblages défectueux lors des tests de déverminage.

Choisir la bonne caméra infrarouge

Cependant, la densité d’intégration toujours plus grande signifie que la quantité de chaleur résultant de la perte de puissance dans les composants augmente constamment. Un autre facteur est la miniaturisation continue, qui peut empêcher une dissipation efficace de la chaleur. Même les applications qui transportent des courants relativement importants sont de plus en plus courantes – dans la technologie des entraînements par exemple – grâce à l’utilisation de l’électronique de puissance. La durée de vie des éléments semi-conducteurs dépend fortement de la température. Une augmentation de la température de 10 °C entraîne une réduction de 50 % de la durée de vie. Cela signifie que les développeurs d’assemblages électroniques sont confrontés au défi de prendre en compte le comportement thermique des cartes de circuits imprimés et des assemblages.

Plus un capteur possède de pixels, plus la résolution sera grande. Or, comme le bolomètre individuel devient plus petit avec un plus grand nombre de pixels, le rayonnement thermique entrant par pixel sera plus bas. Pour atteindre la même résolution de température, de plus petits pixels doivent donc avoir une capacité de détection nettement plus élevée. Il faut par conséquent être très exigeant en matière d’isolation thermique, de coefficients de température et d’utilisation efficace de la surface de capteur. En pratique, on utilise une fréquence d’images moins élevée pour intégrer plus longtemps les signaux d’image. De manière générale, on peut retenir que le nombre de pixels, la fréquence d’images et la résolution de la température ne peuvent pas être augmentés indépendamment les uns des autres.

Influence de l’optique

Comme pour les appareils photo et les caméras vidéo, le capteur d’images ou le nombre de pixels de celui-ci ne sont pas les seuls garants pour des images de grande qualité. L’optique joue également un rôle important. Les objectifs des caméras infrarouges disposent souvent d’une puissance lumineuse élevée. Pour utiliser un maximum de rayonnement thermique tout en étant indépendant des absorptions atmosphériques, on travaille sur une plage spectrale de 8 µm à 14 µm. Mais on passe alors dans une zone de l’ordre du pixel où pour de très petits objets de la taille, par exemple, de 3 x 3 pixels, on mesure souvent une température trop basse. Or, pour un relevé fidèle des températures, il faut que la précision de mesure du système s’applique également aux petits objets. En effet, une résolution élevée uniquement basée sur le nombre de pixels ne serait pas d’un grand secours À côté de la question de savoir quelle structure minimale peut être reconnue, il faut également se demander quelle doit être la taille minimale d’un objet sur une image pour que sa température puisse être déterminée avec fidélité.

Si la résolution se limite à un nombre réduit de petits pixels, on peut utiliser de plus petits objectifs à focale courte pour les champs de vision de dimension courante. Ces objectifs sont plus économiques, avec cependant le désavantage qu’une ouverture plus petite capte moins de lumière. Ceci doit à son tour être compensé par des capteurs plus sensibles. Le champ de vision de la caméra thermique dépend également de l’objectif choisi, qui peut se situer entre 6° et 90°. À mesure que la distance entre la caméra et l’objet s’accroît, la zone d’image captée augmente, tout comme la section d’image représentée par un pixel individuel. La résolution optique de l’instrument de mesure doit donc être choisie en fonction de la taille de l’objet de mesure et de la distance entre celui-ci et le capteur. En résumé, on peut dire que l’optique et le capteur d’une caméra thermique doivent être d’une qualité similaire et adaptés à la tâche de mesure spécifique afin d’obtenir une image thermique qui présente une bonne résolution à la fois sur le plan thermique et géométrique.

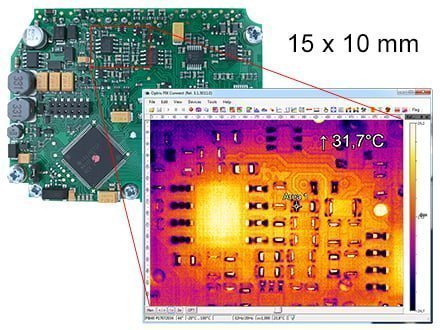

Les caméras infrarouges PI 450 et PI 640 d’Optris sont idéales pour les mesures sur modules électroniques. Leurs dimensions de détecteur sont de 382 x 288 pixels (PI 450) ou resp. de 640 x 480 pixels (PI 640). Grâce à l’optique de microscope interchangeable avec mise au point [illustration 2 : optique de microscope], elles captent également de très petits composants ou structures sur un circuit imprimé. Le plus petit diamètre de spot de mesure est de 42 µm pour la PI 450 et de seulement 28 µm pour la PI 640. Les températures sont relevées avec une précision de mesure de ±2 °C. La fréquence d’images maximale de 125 Hz permet également de visualiser les processus rapides. Les deux caméras infrarouges enregistrent à la fois des images fixes et des vidéos, que l’on peut analyser grâce au logiciel sous licence libre.

La température sous contrôle

Les caméras infrarouges constituent une aide précieuse pour le développement, le test et la fabrication d’assemblages électroniques. Avec des résolutions élevées, il est possible de mesurer les températures et les distributions de température de composants même miniaturisés. Cela permet de repérer les erreurs au cours du processus de conception et d’identifier de manière fiable les composants défectueux. Il en résulte un développement électronique plus rapide et plus sûr.