Mesure de la température sans contact sur des surfaces métalliques par infrarouge

Le respect des températures données est un facteur définissant le processus et la qualité à presque tous les stades de la production industrielle. Les thermomètres infrarouges sans contact sont bien connus pour mesurer la température. Ceci s’applique également à la mesure des métaux. Une surveillance et un contrôle adéquats des températures de processus nécessitent une très bonne orientation de la part du producteur ou des connaissances de base sur les techniques de mesure de la part du client. Des paramètres importants, tels que l’émissivité et la réflexion, ainsi que les causes d’erreurs de mesure qui en découlent, seront expliqués dans l’article suivant. L’influence sur la mesure des métaux sera également démontrée et on expliquera pourquoi une mesure fiable et reproductible est possible.

Après le temps, la température est la propriété physique la plus fréquemment mesurée. Les appareils de mesure de la température par infrarouge définissent les températures grâce au rayonnement infrarouge émis par l’objet – sans contact avec l’objet. Mais comment fonctionne la mesure de la température sans contact ? Quels sont les défis posés par la mesure des surfaces métalliques ?

Le réseau de rayonnement infrarouge

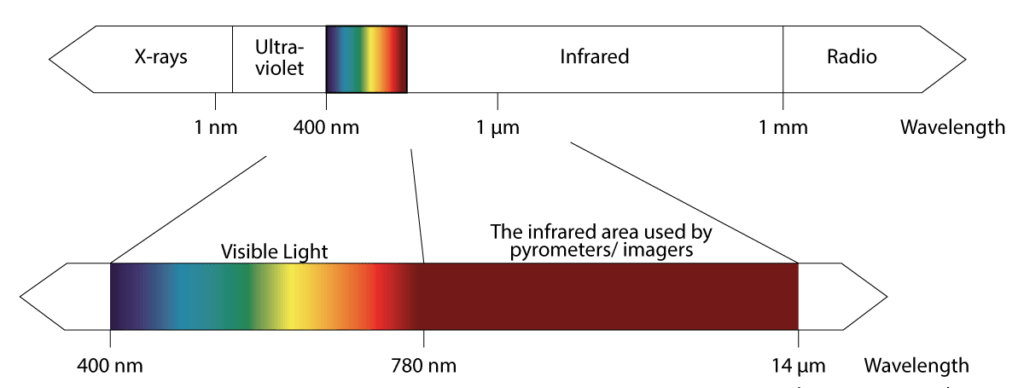

Tout corps dont la température est supérieure au zéro absolu de 0 K (-273,15°C) émet à sa surface un rayonnement électromagnétique proportionnel à sa température intrinsèque. Le réseau de rayonnement infrarouge ne couvre qu’une partie limitée de l’ensemble du réseau de rayonnement électromagnétique. Elle commence dans le domaine visible à environ 0,78 μm et se termine à des longueurs d’onde d’environ 1 000 μm. Les longueurs d’onde comprises entre 0,7 et 14 μm sont importantes pour la mesure de la température dans l’infrarouge. Au-dessus de ces longueurs d’onde, le niveau d’énergie est si faible que les détecteurs ne sont pas assez sensibles pour les détecter, comme vous pouvez le voir sur l’illustration.

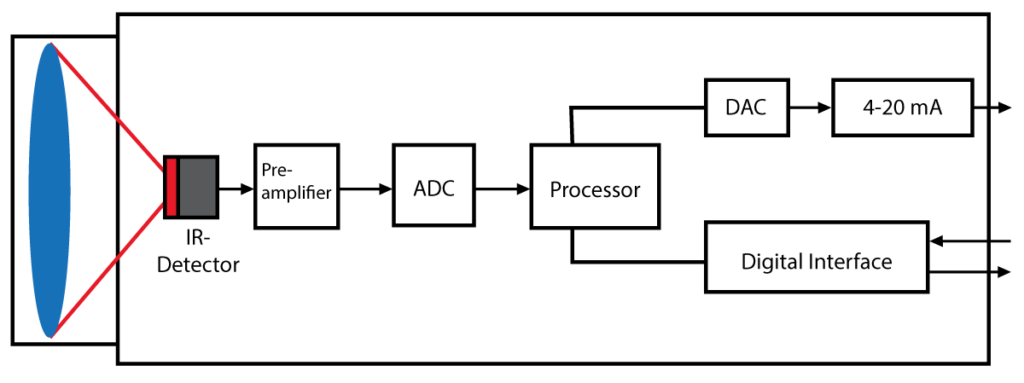

Le rayonnement du corps pénètre l’atmosphère et peut être focalisé sur un élément de détection à l’aide d’une lentille. L’élément détecteur génère un signal électrique proportionnel au rayonnement. Ce signal est amplifié et transformé, par traitement numérique successif, en un signal de sortie proportionnel à la température de l’objet. La valeur mesurée peut être affichée sur un écran ou émise sous forme de signal.

Les sorties standardisées permettant de transmettre les résultats des mesures aux systèmes de contrôle sont disponibles sous forme de signaux linéaires 0/4-20 mA, 0-10 V et sous forme de signaux thermocouple. En outre, la plupart des thermomètres infrarouges actuellement utilisés sont dotés d’interfaces numériques (USB, RS232, RS485) pour le traitement ultérieur des signaux numériques et pour permettre l’accès aux paramètres de l’appareil.

Le comportement du rayonnement infrarouge sur les surfaces métalliques est examiné plus en détail dans les paragraphes suivants. Auparavant, le détecteur et la conversion du signal en température de l’objet seront présentés.

Calcul de la température par rayonnement infrarouge

Le détecteur en tant que capteur de rayonnement est l’élément le plus important de chaque thermomètre infrarouge. Un signal provient d’un rayonnement électromagnétique qui apparaît et qui est entièrement évaluable. Le signal du détecteur U est relié à la température de l’objet TObject de la manière suivante :![]()

Le signal du détecteur qui résulte du rayonnement émis par un objet dans le réseau de rayonnement total augmente proportionnellement à la quatrième puissance de la température absolue de l’objet. Cela signifie que: Si la température de l’objet à mesurer double, le signal du détecteur sera multiplié par 16.

La formule change, car l’émissivité ε de l’objet et le rayonnement ambiant réfléchissant de la surface de l’objet TAmbient ainsi que le rayonnement propre du thermomètre infrarouge TPyro doivent également être pris en compte :![]()

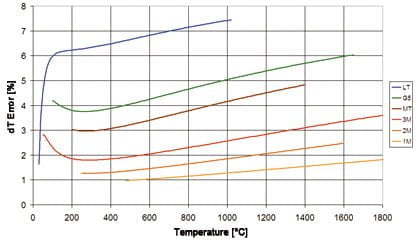

En outre, les thermomètres infrarouges ne fonctionnent pas dans l’ensemble de la zone de rayonnement. L’exposant dépend de la longueur d’onde. N représente la longueur d’onde de 1 à 14 μm dans la plage de 17…2, pour les dispositifs de mesure à ondes courtes pour la définition de la température du métal (1,0 à 2,3 μm), la plage est comprise entre 15…17 :![]()

La température de l’objet résulte d’un décalage de la dernière formule mentionnée. Les résultats de ces calculs sont enregistrés sous la forme d’un tableau de courbes dans l’EEPROM du thermomètre infrarouge pour toutes les températures observées :

![]()

Par conséquent, les thermomètres infrarouges reçoivent suffisamment de signaux pour mesurer la température. La formule montre qu’outre la gamme de longueurs d’onde (réseau de rayonnement), le rayonnement ambiant réfléchissant et l’émissivité sont essentiels pour une mesure précise de la température. L’importance de ces paramètres sera dérivée et expliquée ci-après.

Le corps noir comme référence d'importance

Dès 1900, Planck, Stefan, Boltzmann, Wien et Kirchhoff ont défini le spectre électromagnétique de manière plus détaillée et ont établi des cohérences qualitatives et quantitatives pour la description de l’énergie infrarouge. Le corps noir constitue la base de la compréhension des fondements physiques de la technologie de mesure de la température sans contact et de l’étalonnage des thermomètres infrarouges.

D’une part, le corps noir est un corps qui absorbe toutes les radiations qui lui parviennent. Ni la réflexion (ρ = 0) ni la transmission (τ = 0) n’apparaissent sur le corps. En revanche, le corps noir émet un maximum de l’énergie possible pour chaque longueur d’onde, en fonction de sa propre température. La construction d’un corps noir est simple. Un corps creux thermique présente un petit trou à l’une de ses extrémités. Si le corps est chauffé et atteint une certaine température, une température équilibrée se répand à l’intérieur de la pièce creuse.

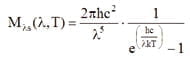

La loi du rayonnement de Planck constitue la corrélation de base pour les mesures de température sans contact : Elle décrit le rayonnement spectral spécifique Mλs du corps noir dans le demi-espace en fonction de sa température T et de la longueur d’onde λ (c : vitesse de la lumière, h : constante de Plank) :

La deuxième cohérence, qui ressort clairement du schéma, est que la longueur d’onde qui constitue le maximum du rayonnement se déplace dans la zone des ondes courtes lorsque les températures augmentent. Ce comportement est à la base de la loi de déplacement de Wien et peut être dérivé de l’équation de Plank par différenciation.Le rayonnement élevé est donc une raison – mais pas le plus important – pourquoi les surfaces métalliques peuvent être mesurées avec des longueurs d’onde courtes à des températures élevées. L’intervalle de fluctuation long est également très intense. L’émissivité, la réflexion et leur influence sur les erreurs de mesure ont un impact beaucoup plus important car les métaux sont des émetteurs sélectifs. Le rayonnement élevé est donc une raison – mais pas le plus important – pourquoi les surfaces métalliques peuvent être mesurées avec des longueurs d’onde courtes à des températures élevées. L’intervalle de fluctuation long est également très intense. L’émissivité, la réflexion et leur influence sur les erreurs de mesure ont un impact beaucoup plus important car les métaux sont des émetteurs sélectifs.

Les surfaces métalliques comme émetteurs sélectifs

En réalité, peu de corps répondent à l’idéal du corps noir. Dans la pratique, on utilise pour l’étalonnage du capteur des surfaces de rayonnement dont l’émissivité peut atteindre 0,99 dans la zone de longueur d’onde requise. La température de l’objet peut être définie par la mesure du rayonnement de l’émissivité ε (Epsilon) qui établit la relation entre la valeur réelle du rayonnement de l’objet et celle du corps noir pour la même température. L’émissivité est donc toujours comprise entre zéro et un ; la partie manquante du rayonnement est compensée par l’indication de l’émissivité.

De nombreuses surfaces à mesurer ont une émissivité constante dans toutes les longueurs d’onde, mais émettent moins de rayonnement que le corps noir. Ils sont appelés corps gris. Un certain nombre de solides non métalliques présentent une émissivité élevée et relativement constante dans le domaine spectral des ondes longues, indépendamment de l’état de leur surface.

Les objets, par exemple les surfaces métalliques, dont l’émissivité dépend notamment de la température et de la longueur d’onde sont appelés émetteurs sélectifs. Il existe un certain nombre de raisons importantes pour lesquelles les mesures sur les métaux ne doivent être effectuées que dans la gamme des ondes courtes. Tout d’abord, les surfaces métalliques à haute température et à courte longueur d’onde (2,3 μm ; 1,6 μm ; 1,0 μm) présentent non seulement le rayonnement le plus élevé, mais aussi l’émissivité la plus forte. Deuxièmement, ils s’adaptent à l’émissivité des oxydes métalliques de sorte que les différences de température, évoquées par le changement d’émissivité (teinte de la chaleur), sont minimisées.

Secondly, they adapt to the emissivity of the metal oxides so that temperature differences, evoked by the change in emissivity (heat tint), are minimized. Les dispositifs à ondes courtes réduisent considérablement les erreurs de mesure à des émissivités mal ajustées.

Mesures reproductibles malgré la réflexion

Plus l’émissivité d’une surface est faible, plus le thermomètre infrarouge reçoit de rayonnement réfléchi par l’environnement. Comme la plupart des corps, comme les métaux, n’ont pas de transmission dans le domaine infrarouge, la formule suivante s’applique :

ε + p = 1

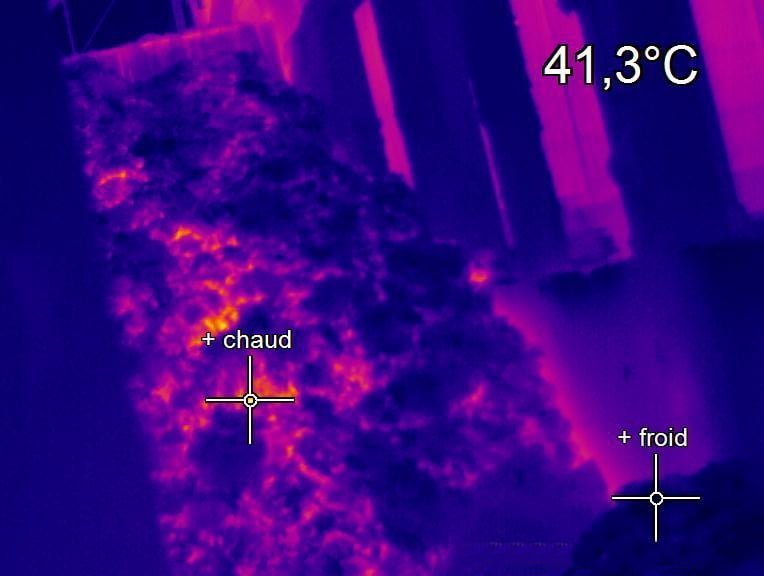

Dans ce cas, ε est l’émissivité et ρ la réflexion. Le rayonnement infrarouge, qui est évalué par l’appareil et converti en températures, est non seulement influencé par l’émissivité de la surface métallique (et la part de rayonnement compensée), mais aussi crucial à travers des objets chauds dans l’environnement (TAmbient) tels que des composants et des fours.

Le paramètre TAmbient doit être considéré avec d’autant plus d’attention que la température de la surface métallique à mesurer est basse et que la température réfléchie par l’environnement est élevée. La quantité de réflexion est de facto normalement orientée et donc facile à déterminer.

La quantité de réflexion peut être déterminée comme une taille et garantit des résultats de mesure reproductibles.

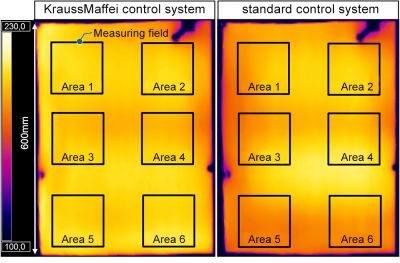

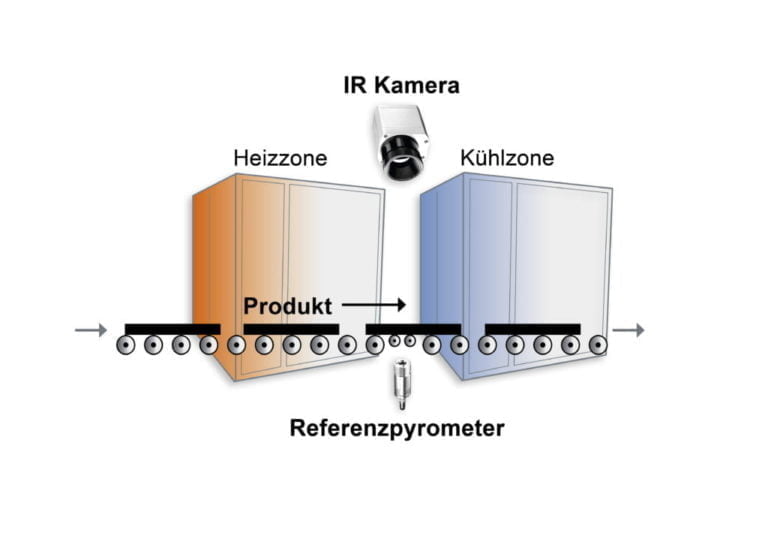

Thermomètres infrarouges en pratique : Procédés de trempe et d'induction

Un exemple de mesure des surfaces métalliques est le traitement thermique par induction. Au cours de ce processus, un composant est placé dans un champ alternatif puissant et il est chauffé et congelé dans la structure requise. Il est possible de régler localement la pénétration de la chaleur dans le matériau en contrôlant la fréquence ; seules des parties du composant sont traitées. La structure requise du métal dépend d’un processus température-temps idéal. Il est donc vital de surveiller la température en permanence.

Les paramètres importants d’un thermomètre infrarouge sont les suivants:

- La tête de détection est détachée du boîtier électronique ; il n’y a donc pas d’influence du champ électromagnétique sur les résultats de la mesure.

- Longueur d’onde (1,0 μm / 1,6 μm / 2,3 μm) notamment pour les surfaces métalliques

- Compensation de la température ambiante (TAmbient), par exemple par la température de référence

- Mesure fiable de la température des métaux de 50°C à 1800°C

- Contrôle rapide de la température grâce à des mesures effectuées en 1 ms

- Mesure de petits composants grâce à des résolutions optiques élevées (tailles de mesure à partir de 0,7 mm) et marquage de la taille des points grâce à une double visée laser.

Thermomètres infrarouges Optris pour la mesure de la température des métaux

Optris propose une large gamme de pyromètres métalliques et de caméras infrarouges pour de nombreuses applications dans l’industrie métallurgique.

Mesure de la température élevée sur le métal

Les thermomètres infrarouges suivants sont parfaitement adaptés à la mesure de températures très élevées sur les métaux, les oxydes métalliques et les céramiques :

- Pyromètre optris CT 1M / 2M: 250°C … 2.200°C*

- Pyromètre optris CTlaser 1M / 2M avec double laser innovant : 250 °C … 2.200 °C*

- Pyromètre de rapport optris CTratio 1M: 700 °C … 1.800 °C

Mesures à basse température sur métal

Plusieurs applications de l’industrie métallurgique se déroulent dans des plages de températures plus basses. Pour répondre à ces besoins, Optris propose les thermomètres infrarouges suivants :

- Pyromètre optris CT 3M: 50 °C … 1.800 °C

- Pyromètre optris CTlaser 3M avec double laser innovant : 50 °C … 1.800 °C*

Mesure des métaux en fusion

Grâce à des longueurs d’onde de mesure extrêmement courtes, les pyromètres suivants sont parfaitement adaptés à la mesure de la température des métaux en fusion :

- Pyromètre optris CTlaser 05M: 1.000 °C … 2.000 °C

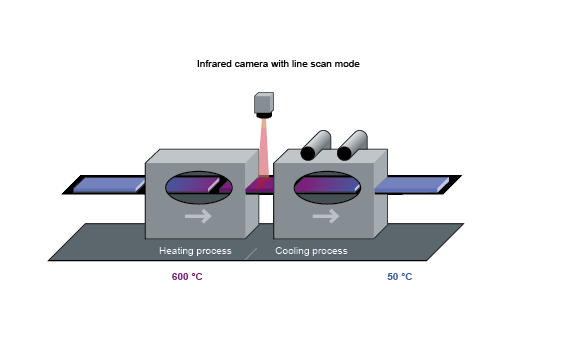

Caméras thermiques pour les mesures sur métal

Les caméras thermiques de la série optris PI offrent des dispositifs spéciaux pour les mesures de température sur le métal, qui couvrent les plages de température suivantes :

- Caméra infrarouge optris PI 1M: 450 °C … 1800 °C*

- Caméra infrarouge optris PI 05M: 900 °C … 2000 °C*