Vigilancia preventiva de un depósito de basura con un sistema completo de cámaras infrarrojas

A escala mundial se producen al año unos 1000 millones de toneladas de residuos que en numerosos países se eliminan y reciclan a través de un sistema de plantas de cobertura nacional para el reciclaje de residuos. En los depósitos de basura se genera con frecuencia calor que puede llegar a producir focos de combustión, los cuales pueden desembocar a su vez en incendios devastadores. Por medio del sistema de detección de incendios de las cámaras infrarrojas se puede detectar y eliminar a tiempo este peligro.

“Según estudios realizados al respecto, la producción de residuos ha aumentado fuertemente a escala mundial. La eliminación de basura tiene que realizarse en la actualidad de modo eficiente y sostenible. Para poderlo garantizar también en las plantas de incineración de basuras, le ofrecemos nuestra tecnología de medición infrarroja sin contacto.”

Luc Lagorce, Director de Ventas Europa

Los vehículos de suministro transportan los residuos a las plantas de reciclaje y vuelcan el material en un depósito de basura. Los depósitos presentan diferentes capacidades, por ejemplo, en la planta de la localidad alemana de Bonn, la capacidad asciende a 14 000 metros cúbicos, lo que corresponde a unas 7000 toneladas de residuos. Durante el almacenamiento del material se produce calor que puede generar focos de combustión. Al transportar de forma automatizada los residuos mediante una cuchara prensora en la tolva de alimentación, se producen desplazamientos térmicos y efectos físicos que pueden causar un incendio en el depósito de basura, lo que no solo conlleva que la planta se tenga que poner fuera de servicio durante muchas horas, sino que también sea necesaria la realización de trabajos costosos de limpieza o saneamiento.

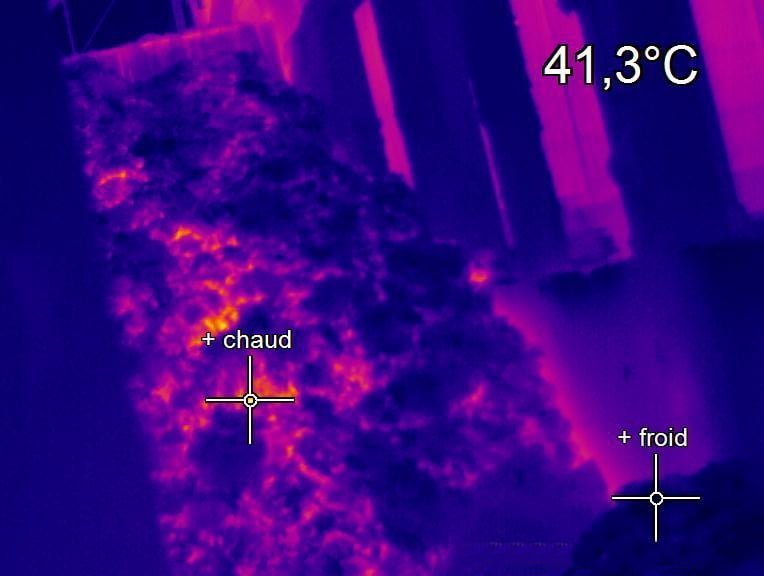

Imagen térmica de montañas de residuos en un depósito de basura francés.

Las cámaras infrarrojas son capaces de medir con gran precisión las diferencias de temperatura y temperaturas absolutas. Con la incorporación de las cámaras y de sus accesorios, pueden observarse con facilidad los residuos en el depósito de basura de modo permanente las 24 horas. Así se puede reaccionar a tiempo a posibles peligros. En combinación con otros sistemas de aviso, como son, p. ej., los detectores de humo convencionales, se pueden emplear de modo automatizado sistemas de aspersión.

El objetivo consiste en garantizar una vigilancia infrarroja de la superficie completa del depósito. El número de cámaras empleadas depende del tamaño del depósito.

¡Solución recomendada por menos de 8000 euros!

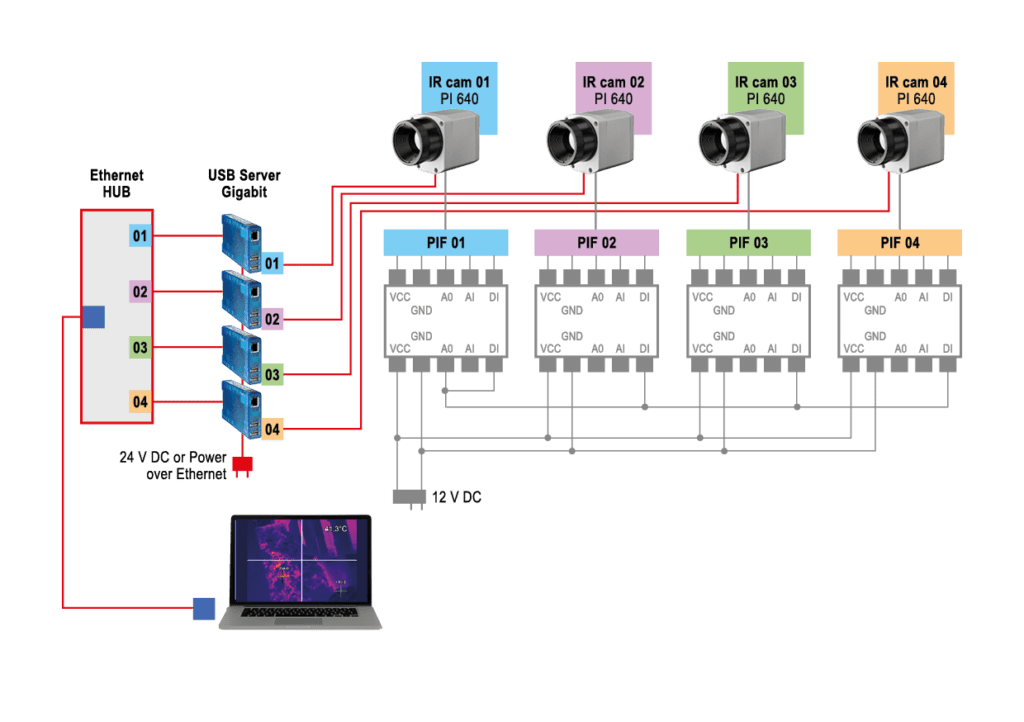

Diagrama de instalación para el control continuo a través de la interfaz de procesos das Prozess-Interface

Otras aplicacione

Observación precisa de la temperatura

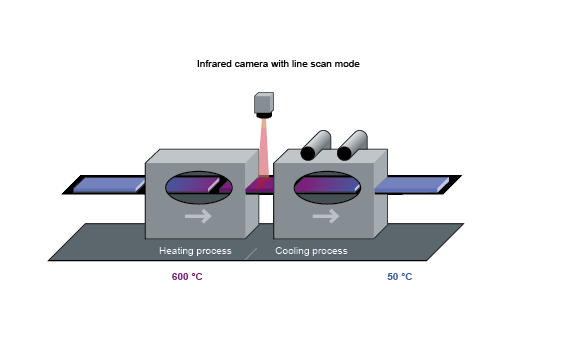

Dado que la carcasa del horno y la sección de enfriamiento están muy juntas, las superficies de vidrio transportadas fuera del horno sólo pueden observarse a través de un estrecho hueco. Por tanto, en la termografía, el material sólo aparece en unas pocas líneas. El software permite ahora una visualización especial en la que la imagen de las superficies de cristal se genera a partir de líneas o grupos de líneas.

La cámara mide la rendija en diagonal, lo que da como resultado un campo de visión de 60° para un objetivo de 48°. Dado que el vidrio puede tener diferentes emisividades en función del revestimiento de la superficie, un termómetro IR en la parte inferior sin revestimiento mide la temperatura exacta de la superficie a la longitud de onda óptima de 5 µm para superficies de vidrio.

Más apoyo e información

Contacto para asesoramiento y ventas en todo el mundo

Le ofrecemos asesoramiento completo para sus aplicaciones individuales

Nuestros experimentados ingenieros de aplicaciones garantizan un servicio al cliente competente y fiable sobre el terreno. Además, Optris colabora estrechamente con numerosos socios distribuidores de todo el mundo.

Internacional

Ferdinand-Buisson-Str. 14

13127 Berlin, Germany

Phone: +49 30 500 197-0

E-Mail: sales@optris.com

Internet: www.optris.com

Director General:

Dr.-Ing. Ulrich Kienitz