Berührungslose Temperaturmessung auf Metalloberflächen mittels Infrarot

Die Einhaltung vorgegebener Temperaturen ist ein prozess- und qualitätsbestimmender Faktor bei fast allen industriellen Produktionsschritten. Berührungslos messende Infrarotthermometer sind für Temperaturmessungen bekannt. Dies gilt auch für die Messung von Metallen. Eine ordnungsgemäße Überwachung und Kontrolle der Prozesstemperaturen erfordert eine sehr gute Anleitung durch den Hersteller oder grundlegende Kenntnisse über die Messtechnik auf Seiten des Kunden. Wichtige Parameter, wie Emissionsgrad und Reflexion sowie daraus resultierende Ursachen für Messfehler, werden im folgenden Artikel erläutert. Der Einfluss auf die Messung von Metallen wird ebenfalls aufgezeigt und es wird dargelegt, warum eine zuverlässige und reproduzierbare Messung möglich ist.

Next to time, temperature is the most commonly measured physical property. Infrarot-Temperaturmessgeräte ermitteln Temperaturen über die vom Objekt abgegebene Infrarotstrahlung – ohne das Objekt zu berühren. But how does non-contact temperature measurement work? Was sind die Herausforderungen bei der Messung metallischer Oberflächen?

Das Infrarotstrahlungsfeld

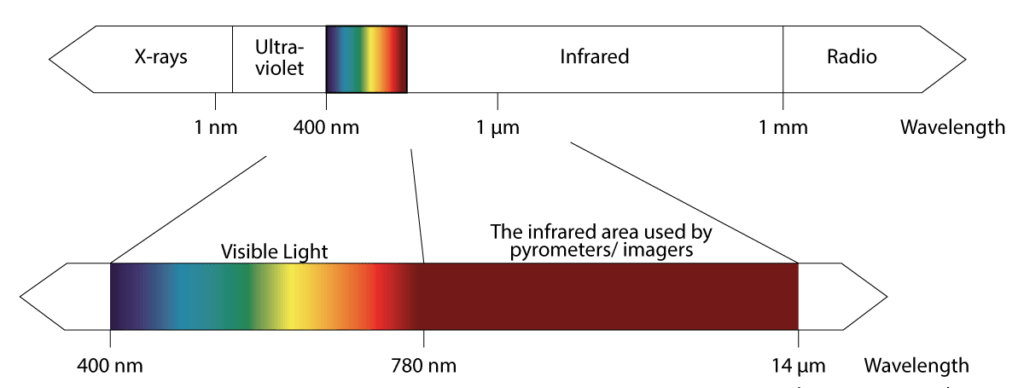

Jeder Körper mit einer Temperatur über dem absoluten Nullpunkt von 0 K (-273,15 °C) sendet von seiner Oberfläche eine elektromagnetische Strahlung aus, die proportional zu seiner Eigentemperatur ist. Das Infrarotstrahlenfeld deckt nur einen begrenzten Teil des gesamten elektromagnetischen Strahlungsfeldes ab. Er beginnt im sichtbaren Bereich bei etwa 0,78 μm und endet bei Wellenlängen von etwa 1000 μm. Wellenlängen von 0,7 bis 14 μm sind für die Infrarot-Temperaturmessung wichtig. Oberhalb dieser Wellenlängen ist das Energieniveau so niedrig, dass die Detektoren nicht empfindlich genug sind, um sie zu erkennen, wie in der Abbildung zu sehen ist.

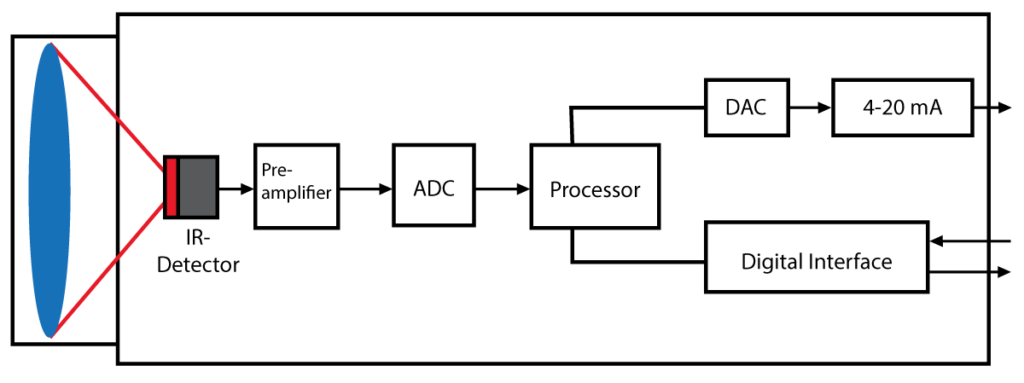

Die Strahlung des Körpers durchdringt die Atmosphäre und kann mit Hilfe einer Linse auf ein Detektorelement fokussiert werden. Das Detektorelement erzeugt ein zur Strahlung proportionales elektrisches Signal. Dieses Signal wird verstärkt und mit Hilfe einer digitalen Signalverarbeitung in ein zur Objekttemperatur proportionales Ausgangssignal umgewandelt. Der Messwert kann auf einem Display angezeigt oder als Signal ausgegeben werden.

Standardisierte Ausgänge zur Weitergabe der Messergebnisse an Leitsysteme sind in Form von linearen 0/4-20 mA, 0-10 V und als Thermoelement-Signal verfügbar. Darüber hinaus bieten die meisten der derzeit verwendeten Infrarot-Thermometer digitale Schnittstellen (USB, RS232, RS485) zur weiteren digitalen Signalverarbeitung und um auf die Geräteparameter zugreifen zu können.

Das Verhalten von Infrarotstrahlung auf Metalloberflächen wird in den folgenden Abschnitten näher untersucht. Zuvor werden der Detektor und die Umwandlung des Signals in eine Objekttemperatur vorgestellt.

Temperaturberechnung über Infrarotstrahlung

Der Detektor als Strahlungsaufnehmer stellt das wichtigste Element eines jeden Infrarotthermometers dar. Ein Signal entsteht durch eine auftretende elektromagnetische Strahlung, die vollständig auswertbar ist. Das Detektorsignal U wird wie folgt mit der Objekttemperatur TObject verbunden:![]()

Das Detektorsignal, das aus der emittierten Strahlung eines Objekts innerhalb des Gesamtstrahlungsfeldes resultiert, steigt proportional zur vierten Potenz der absoluten Temperatur des Objekts. Dies bedeutet: Wenn sich die Temperatur des Messobjekts verdoppelt, steigt das Detektorsignal um den Faktor 16.

Die Formel ändert sich, da auch der Emissionsgrad ε des Objekts und die reflektierende Umgebungsstrahlung der Objektoberfläche TAmbient sowie die Eigenstrahlung des Infrarotthermometers TPyro berücksichtigt werden müssen:![]()

Außerdem arbeiten Infrarot-Thermometer nicht im gesamten Strahlungsbereich. Der Exponent hängt von der Wellenlänge ab. N steht für die Wellenlänge von 1 bis 14 μm im Bereich von 17…2, bei kurzwelligen Messgeräten zur Temperaturbestimmung von Metall (1,0 bis 2,3 μm) liegt der Bereich zwischen 15…17:![]()

Die Objekttemperatur ergibt sich aus einer Verschiebung der letztgenannten Formel. Die Ergebnisse dieser Berechnungen werden als Kurvenschar im EEPROM des Infrarot-Thermometers für alle auftretenden Temperaturen gespeichert:

![]()

Daher empfangen Infrarotthermometer genügend Signale für die Temperaturmessung. Aus der Formel ist ersichtlich, dass neben dem Wellenlängenbereich (Strahlungsfeld) auch die reflektierende Umgebungsstrahlung sowie der Emissionsgrad für eine genaue Temperaturmessung von zentraler Bedeutung sind. Die Bedeutung dieser Parameter wird im Folgenden abgeleitet und erläutert.

Der schwarze Körper als wichtige Referenz

Bereits um 1900 definierten Planck, Stefan, Boltzmann, Wien und Kirchhoff das elektromagnetische Spektrum genauer und stellten qualitative und quantitative Zusammenhänge für die Beschreibung der Infrarotenergie her. Der schwarze Körper bildet die Grundlage für das Verständnis der physikalischen Grundlagen der berührungslosen Temperaturmesstechnik und für die Kalibrierung von Infrarot-Thermometern.

Auf der einen Seite ist der schwarze Körper ein Körper, der alle auftretende Strahlung absorbiert. Weder Reflexion (ρ = 0) noch Transmission (τ = 0) treten am Körper auf. Andererseits strahlt der schwarze Körper für jede Wellenlänge ein Maximum der möglichen Energie ab, abhängig von seiner eigenen Temperatur. Die Konstruktion eines schwarzen Körpers ist einfach. Ein Thermohohlkörper hat an einem Ende ein kleines Loch. Wenn der Körper erwärmt wird und eine bestimmte Temperatur erreicht, breitet sich in dem Hohlraum eine ausgeglichene Temperatur aus.

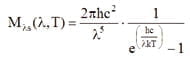

Das Strahlungsgesetz von Planck stellt den grundlegenden Zusammenhang für berührungslose Temperaturmessungen dar: Es beschreibt die spektralspezifische Strahlung Mλs des schwarzen Körpers in den Halbraum in Abhängigkeit von seiner Temperatur T und der Wellenlänge λ (c: Lichtgeschwindigkeit, h: Plank-Konstante):

The second relationship, which can be seen from the graphical representation, is that the wavelength forming the radiation maximum shifts to the short-wavelength range as temperatures increase. Dieses Verhalten liegt dem Verdrängungsgesetz von Wien zugrunde und kann durch Differenzierung aus der Plankschen Gleichung abgeleitet werden.Die hohe Strahlung ist also ein Grund – aber nicht der wichtigste – warum Metalloberflächen bei hohen Temperaturen mit kurzen Wellenlängen gemessen werden können. Der lange Wellenbereich besteht ebenfalls aus einer hohen Intensität. Emissionsgrad, Reflexion und ihr Einfluss auf Messfehler haben einen viel größeren Einfluss, da Metalle selektive Strahler sind. So the high radiation is one reason – but not the most important – why metal surfaces can be measured at high temperatures with short wavelengths. The long wave range also consists of high intensity. Emissivity, reflectance, and their influence on measurement errors have a much greater impact because metals are selective emitters.

Metalloberflächen als selektive Strahler

In Wirklichkeit entsprechen nur wenige Körper dem Ideal des schwarzen Körpers. In der Praxis werden zur Kalibrierung des Sensors Strahlungsflächen verwendet, die im gewünschten Wellenlängenbereich Emissionsgrade bis zu 0,99 erreichen. Die Objekttemperatur kann durch die Strahlungsmessung des Emissionsgrades ε (Epsilon) definiert werden, der das Verhältnis zwischen dem realen Strahlungswert des Objekts und dem des schwarzen Körpers bei gleicher Temperatur angibt. Der Emissionsgrad liegt dabei immer zwischen Null und Eins; der fehlende Strahlungsanteil wird durch die Angabe des Emissionsgrades kompensiert.

Viele der zu messenden Oberflächen haben über alle Wellenlängen hinweg einen konstanten Emissionsgrad, geben aber im Vergleich zum schwarzen Körper weniger Strahlung ab. Sie werden als Graukörper bezeichnet. Eine Reihe von nichtmetallischen Festkörpern weist unabhängig von ihrer Oberflächenbeschaffenheit einen hohen und relativ konstanten Emissionsgrad im langwelligen Spektralbereich auf.

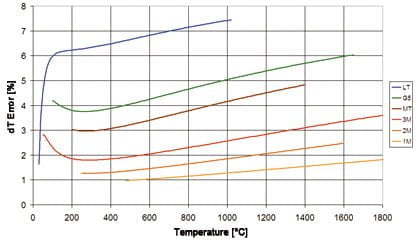

Objekte, z. B. Metalloberflächen, deren Emissionsvermögen u. a. von der Temperatur und der Wellenlänge abhängt, werden als selektive Strahler bezeichnet. Es gibt eine Reihe von wichtigen Gründen, warum die Messung an Metallen nur im Kurzwellenbereich erfolgen sollte. Zunächst einmal haben Metalloberflächen bei hohen Temperaturen und kurzen Wellenlängen (2,3 μm; 1,6 μm; 1,0 μm) nicht nur die höchste Strahlung, sondern auch den höchsten Emissionsgrad. Zweitens passen sie sich dem Emissionsgrad von Metalloxiden an, so dass die Temperaturunterschiede, die durch die Änderung des Emissionsgrades (Wärmefärbung) hervorgerufen werden, minimiert werden.

Ein weiterer wichtiger Einfluss auf die Entscheidung für ein kurzwelliges Infrarot-Thermometer besteht darin, dass Metalle im Vergleich zu anderen Materialien einen unbekannten Emissionsgrad aufweisen können. Kurzwellengeräte verringern die Messfehler bei falsch eingestellten Emissionsgraden erheblich.

Reproduzierbare Messungen trotz Reflexion

Je geringer der Emissionsgrad einer Oberfläche ist, desto mehr reflektierte Strahlung erhält das Infrarotthermometer von der Umgebung. Da die meisten Körper, wie z. B. Metalle, keine Transmission im Infrarotbereich aufweisen, gilt die folgende Formel:

ε + p = 1

In diesem Fall ist ε der Emissionsgrad und ρ die Reflexion. Die Infrarotstrahlung, die vom Gerät ausgewertet und in Temperaturen umgerechnet wird, wird nicht nur durch den Emissionsgrad der Metalloberfläche (und den kompensierten Strahlungsanteil) beeinflusst, sondern auch entscheidend durch heiße Objekte in der Umgebung (TAmbient) wie Bauteile und Öfen.

Der Parameter TAmbient muss umso sorgfältiger berücksichtigt werden, je niedriger die Temperatur der zu messenden Metalloberfläche und je höher die von der Umgebung reflektierte Temperatur ist. Die Menge der Reflexion ist de facto normal gerichtet und daher leicht zu bestimmen.

Der Reflexionsgrad kann als Größe angegeben werden und sichert reproduzierbare Messergebnisse.

Infrarot-Thermometer in der Praxis: Induktives Härten und Induktionsverfahren

Ein Beispiel für die Messung von Metalloberflächen ist die Wärmebehandlung über Induktionshärtung. Bei diesem Verfahren wird ein Bauteil in ein starkes Wechselfeld gelegt und dort erhitzt und in die gewünschte Struktur eingefroren. Es ist möglich, das Eindringen der Wärme in das Material durch Steuerung der Frequenz lokal einzustellen; es werden nur Teile des Bauteils behandelt. Die gewünschte Struktur des Metalls hängt von einem idealen Temperatur-Zeit-Verlauf ab, daher ist eine permanente Temperaturüberwachung unerlässlich.

Wichtige Parameter eines Infrarot-Thermometers sind:

- Messkopf ist von der Elektronikbox getrennt; daher kein Einfluss des elektromagnetischen Feldes auf die Messergebnisse

- Wellenlänge (1,0 μm / 1,6 μm / 2,3 μm) speziell für Metalloberflächen

- Umgebungstemperaturkompensation (TAmbient), z.B. durch Referenztemperatur

- Zuverlässige Temperaturmessung von Metallen von 50°C bis zu 1800°C

- Schnelle Temperaturkontrolle durch Messungen innerhalb von 1 ms

- Messung von kleinen Bauteilen durch hohe optische Auflösungen (Messgrößen ab 0,7 mm) und Punktgrößenmarkierung durch Doppel-Laservisier

Optris-Infrarotthermometer für Temperaturmessungen an Metall

Optris bietet eine breite Palette von Metallpyrometern sowie Infrarotkameras für zahlreiche Anwendungen in der Metallindustrie.

Hochtemperaturmessung auf Metall

Die folgenden Infrarot-Thermometer eignen sich hervorragend für die Messung von sehr hohen Temperaturen an Metallen, Metalloxiden sowie Keramiken:

- Pyrometer optris CT 1M / 2M: 250°C … 2.200°C*

- Pyrometer optris CTlaser 1M / 2M mit innovativem Doppellaser: 250 °C … 2.200 °C*

- Handthermometer optris P20 1M / 2M: 385 °C … 1.800 °C*

- Quotientenpyrometer optris CTratio 1M: 700 °C … 1.800 °C

Messungen bei niedrigen Temperaturen an Metall

Zahlreiche Anwendungen in der Metallindustrie finden in niedrigeren Temperaturbereichen statt. Für diese Anforderungen bietet Optris die folgenden Infrarot-Thermometer an:

- Pyrometer optris CT 3M: 50 °C … 1.800 °C

- Pyrometer optris CTlaser 3M mit innovativem Doppellaser: 50 °C … 1.800 °C*

Messung von geschmolzenen Metallen

Dank extrem kurzer Messwellenlängen eignen sich die folgenden Pyrometer hervorragend für die Temperaturmessung von Metallschmelzen:

- Pyrometer optris CTlaser 05M: 1.000 °C … 2.000 °C

- Handthermometer optris P20 05M: 1.000 °C … 2.000 °C

Wärmebildkameras für Messungen auf Metall

Die Wärmebildkameras der optris PI-Serie bieten spezielle Geräte für Temperaturmessungen auch auf Metall, die folgende Temperaturbereiche abdecken:

- Infrarotkamera optris PI 1M: 450 °C … 1800 °C*

- Infrarotkamera optris PI 05M: 900 °C … 2000 °C*