Industrien | Temperaturmessung an Metall

Überwachung und Sicherheit

Ob in der Metallherstellung oder -verarbeitung, die Überwachung der Metall-Temperatur mit berührungslos messenden Sensoren dient nicht nur der Prozesskontrolle und -optimierung, sie erhöht bei hohen Temperaturen bis 3.000 °C außerdem die Sicherheit am Arbeitsplatz.

Besonders in der Walzstraße, beim Induktionshärten oder Gesenkformen ist es wichtig, die Temperatur des Metalls kontinuierlich zu überwachen. Optris entwickelt zu diesem Zweck Infrarot-Messgeräte, die den speziellen Anforderungen der Metallindustrie gewachsen sind – denn berührungslose Temperaturmessung an Metall ist nicht so einfach, wie Sie in unserem Fachartikel Berührungslose Temperaturmessung von Metalloberflächen mittels Infrarot nachlesen können.

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenMessung des Emissionsgrads und der Temperatur von Metallen

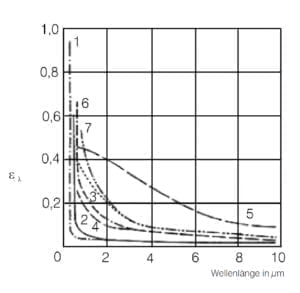

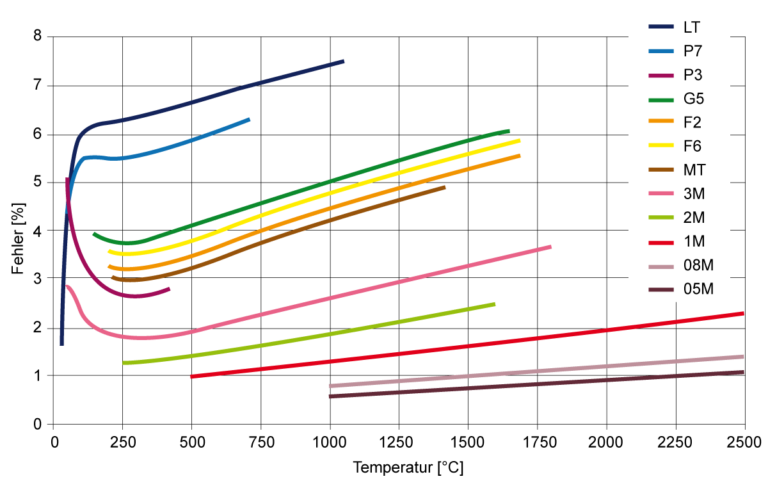

Bei der exakten Messung von Temperaturen ist der Emissionsgrad ein wesentlicher Faktor. Er muss je nach Applikation eingestellt werden.

Der Emissionsgrad ist theoretisch vom Material, von dessen Oberflächenbeschaffenheit, von der Temperatur, von der Wellenlänge, vom Messwinkel und unter Umständen auch vom verwendeten Messaufbau abhängig. Viele zu messende nichtmetallische Oberflächen haben einen über die Wellenlän- gen konstanten Emissionsgrad, emittieren aber im Vergleich zum schwarzen Strahler weniger Strahlung. Sie werden graue Strahler genannt.

Objekte, deren Emissionsgrad unter anderem von Temperatur und Wellenlänge abhängen, z.B. metallische Oberflächen, werden selektive Strahler genannt.

Der optimale Wellenbereich

Es gibt mehrere wichtige Gründe, weshalb die Messung von Metallen möglichst immer im kurzwelligen Bereich erfolgen sollte. Zum Ersten haben Metalloberflächen bei höheren Temperaturen und kurzen Messwellenlängen (2,3 μm; 1,6 μm; 1,0 μm) nicht nur die höchste Strahlungsintensität, sondern auch den höchsten Emissionsgrad.

Zum Zweiten gleichen sie sich hier dem Emissionsgrad von Metalloxiden an, so dass Temperaturabweichungen, hervorge- rufen durch sich ändernde Emissionsgrade, minimiert werden.

Metall-Anwendungen

Walzstraße

Bei der Herstellung von Halbzeugen werden die Brammen im Gerüst von ca. 1250 °C heruntergekühlt. Zur Sicherstellung der Qualität und zur Prozessoptimierung wird die Umformtemperatur zwischen den einzelnen Walzen gemessen.

Induktionshärtung

Beim (partiellen) Induktionshärten wird ein Bereich auf eine erforder- liche Härtetemperatur gebracht und anschließend abgeschreckt. Hierfür ist das Einhalten eines optimalen Temperatur-Zeit-Verlaufs von hoher Bedetung, um angestrebte Gefügestrukturen des Metalls zu erreichen.

Tiefziehprozesse

Zur stabilen Prozessführung beim Tiefziehen muss die Werkzeug- und Blechtemperatur permanent gemessen werden.

Temperaturüberwachung im Gussprozess

Dank der verbesserten Effizienz steigen auch die Anforderungen an Stranggießanlagen. Dies erfordert umfangreiche Prozessüberwachungsmaßnahmen, vor allem im Bereich der Temperaturmessung: Die Technik ist billiger geworden und hat an Präzision gewonnen. Für die Betreiber lohnt sich die Investition, da kostspielige Abbrüche bereits am Entstehungsort vermieden werden können.

Beim Induktionshärten ist das Einhalten eines optimalen Temperatur-Zeit-Verlaufs unabdingbar, um die angestrebte Gefügestruktur des Metalls zu erreichen.

Der Prozess bewegt sich in einer Temperaturspanne von 700 bis 1.100 °C und es wird empfohlen, diesen mit Hilfe eines stationären IR-Thermometers und/oder eines tragbaren Pyrometers zu kontrollieren. Der Prozess bewegt sich in einer Temperaturspanne von 700 bis 1.100 °C und es wird empfohlen, diesen mit Hilfe eines stationären IR-Thermometers und/oder eines tragbaren Pyrometers zu kontrollieren.

Sicherstellung der Überwachung von Materialien

Die Herstellung von Metallprodukten findet aufgrund der hohen Prozesstemperaturen fast ausschließlich automatisiert statt. Hierbei sind die präzise Erfassung der Werkstücke zur Materialverfolgung bzw. die Auswurfskontrolle aus der Form sehr wichtig.

Schlackendetektion

Im Laufe des Herstellungsprozesses von Metallen entsteht in verschiedenen Prozessen Schlacke, ein nichtmetallischer Schmelzrück- stand. Zur Erhöhung der Endproduktqualität muss der Schlackeanteil so niedrig wie möglich gehalten werden.

Optimierung des Galvanisierungsprozesses

Erzeugnisse werden oftmals mit Metallen, beispielsweise Kupfer und Nickel, überzogen, um so deren Festigkeit zu erhöhen. Die zu beschichtenden Gegenstände werden vor dem Galvanisierungsbad auf Zieltemperatur gebracht, um die elektrochemische Reaktion zu optimieren.

Induktionsschweißverfahren

Bei der Herstellung von Schweißverbindungen durch Induktion, beispielsweise bei Rohren, muss die Qualität sichergestellt werden. Hierzu wird die Temperatur der Ränder nach dem Induktor und vor den Stauchrollen erfasst und der Prozess gesteuert.

Sicherheit von Schiffen

Der Stahl muss in verschiedenen Behältern transportiert werden, darunter Torpedowagen, Schlackenpfannenwagen und Schmelzpfannen. Selbst wenn die Waggons und Pfannen mit feuerfesten Materialien ausgestattet sind, kann es aufgrund des 1500 °C heißen Stahls zu Brüchen kommen. Dies stellt eine Gefahr sowohl für das Inventar als auch für das Personal dar, was zu Schäden in Millionenhöhe führen kann.

Um solche Verstöße zu verhindern, werden die Behälter mit Wärmebildkameras überwacht und durch Erkennung von Temperaturunterschieden geschützt.

Gesenkschmiedeverfahren

Beim Gesenkschmieden müssen die Halbzeuge vor dem Umformen eine bestimmte Schmiedetemperatur erreichen. Um die bestmöglichen Produktionsergebnisse zu erzielen, wird die Oberflächentemperatur des Materials entsprechend überwacht. Das Gleiche gilt für das Schmieden nach dem Umformen oder vor der Lagerung.

Mehr Industrien

Kontakt für Beratung und Verkauf weltweit

Wir bieten umfassende Beratung für Ihre individuellen Anwendungen

Unsere erfahrenen Anwendungstechniker sorgen für eine kompetente und zuverlässige Kundenbetreuung vor Ort. Darüber hinaus arbeitet Optris eng mit zahlreichen Vertriebspartnern weltweit zusammen.

International

Ferdinand-Buisson-Str. 14

13127 Berlin, Deutschland

Phone: +49 30 500 197-0

E-Mail: sales@optris.com

Internet: www.optris.com

Geschäftsführer:

Dr.-Ing. Ulrich Kienitz