Einsatz von Pyrometern zur Herstellung hochwertiger Teile - Temperaturkontrolle mit höchster Genauigkeit

Kunststoffteile spielen in vielen Branchen eine große Rolle. Gerade für anspruchsvolle Anwendungsgebiete wie dem Automobilbau werden immer wieder neue Fertigungstechniken und Materialkombinationen entwickelt. Endlosfaserverstärkte Thermoplaste sind hierfür ein typisches Beispiel. Sie bieten eine hohe Festigkeit bei gleichzeitig sehr niedrigem Gewicht.

Endlosfaserverstärkte Thermoplaste haben eine Vielzahl von Anwendungsmöglichkeiten, etwa im Automobilbau. Die Bauteile sind stabil, können komplexe Geometrien haben und weisen trotzdem ein geringes Gewicht auf. Eine Herstellung solcher Werkstücke im Spritzgießverfahren bietet eine große Flexibilität bei der Gestaltung sowohl hinsichtlich der Form als auch der verwendeten Materialien. Es lassen sich sogar Metallkomponenten in die Bauteile einbetten. Gleichzeitig ermöglicht das Verfahren kurze Zykluszeiten, was insbesondere im Hinblick auf die Serienproduktion in großen Stückzahlen entscheidend ist.

Neues Fertigungsverfahren erfordert genaue Temperaturkontrolle

Unser Partner steht international für zukunftsorientierte und technologieübergreifende System- und Prozesslösungen

KraussMaffei hat mit der FiberForm-Technologie ein Verfahren entwickelt, um solche Bauteile in hoher Qualität herzustellen. Als Basismaterial kommen endlosfaserverstärkte Thermoplasthalbzeuge, sogenannte Organobleche, zum Einsatz. Diese flächigen Halbzeuge können aus Glas-, Kohlenstoff-, Aramid- oder Mischfasergeweben, die in einer thermoplastischen Kunststoffmatrix, wie Polyamid oder Polypropylen, eingebettet sind, bestehen.

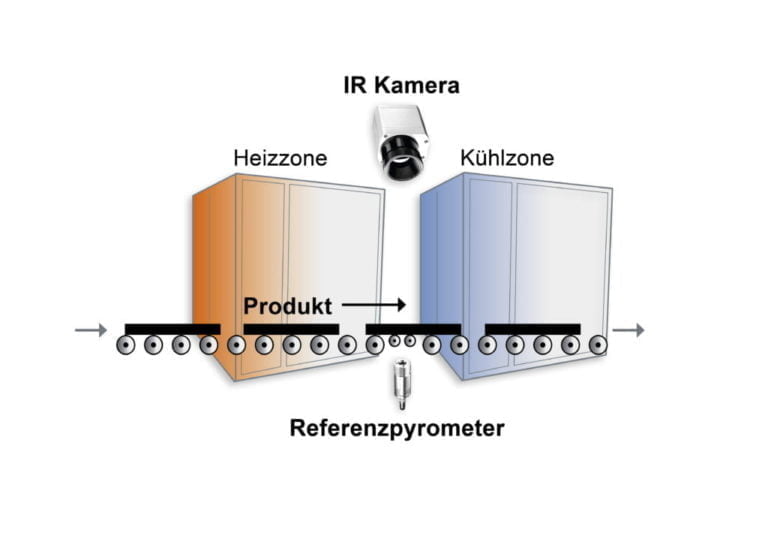

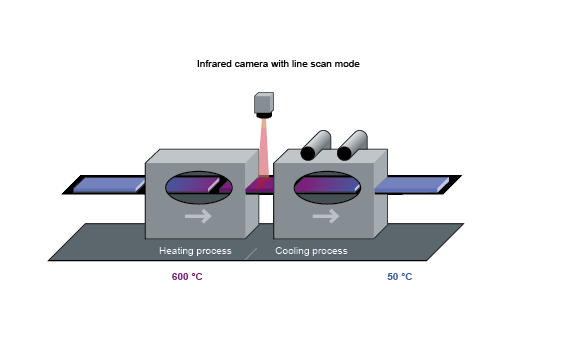

Die Organobleche werden zunächst aufgeheizt und anschließend durch einen Thermoformprozess in die gewünschte Geometrie umgeformt, bevor sie im Spritzguss hinterspritzt werden. Dem ersten Prozessschritt in diesem sogenannten FiberForm-Prozess – dem Aufheizen der Halbzeuge – kommt dabei eine sehr große Bedeutung zu. Eine möglichst gleichmäßige Oberflächentemperaturverteilung der Organobleche ist entscheidend für den Gesamtprozess. Das Aufheizen geschieht in speziellen Öfen, in denen Infrarotstrahler für den notwendigen Energieeintrag zur Erwärmung der Organobleche sorgen. Dabei sind zwei Rahmenbedingungen wichtig: Das Aufheizen soll möglichst schnell gehen, und die Temperaturverteilung soll über die ganze Organoblechoberfläche sehr homogen sein.

In den von KraussMaffei entwickelten Öfen werden die Halbzeuge auf die notwendige Temperatur aufgeheizt. Die Pyrometer befinden sich hinter den Aussparungen (siehe Pfeil).

Neue Mess- und Regeltechnik

Für das Verfahren hat KraussMaffei eine Infrarot-Heiztechnologie entwickelt, die eine homogene und schnelle Aufheizung sicherstellt. Je nach Baugröße des Ofens sind im Standard bis zu 72 Infrarotstrahler in das Heizsystem integriert. “Die Temperaturregelung, mit der die einzelnen Infrarotstrahler angesteuert werden, war bei der Entwicklung eine große Herausforderung“, erklärt Dr. Mesut Cetin, der als Produkt- und Projektmanager Leichtbau die Neuentwicklungen in diesem Bereich mit betreut hat.

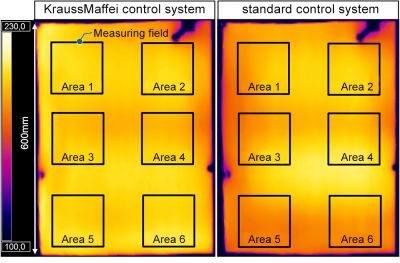

Herkömmliche, kommerziell erhältliche Temperaturregler stoßen hierbei an ihre Grenzen. “Übliche Temperaturregler arbeiten mit einem einzigen Infrarot-Pyrometer zur Temperaturmessung und Regelung des Aufheizprozesses“, ergänzt Christian Herrmann, der als Entwicklungsingenieur maßgeblich an den Neuentwicklungen beteiligt war. “Ein schnelles und präzises Aufheizen sowie eine homogene Temperaturverteilung über die gesamte Fläche des Halbzeugs konnten wir so nicht erreichen.“ Die Regelzeiten und der herkömmliche Aufbau der Regelung waren nicht zielführend und entsprachen nicht den Anforderungen des Marktes. Außerdem wird das Aufheizen des gesamten Systems über mehrere Prozesszyklen hinweg nicht ausreichend berücksichtigt.

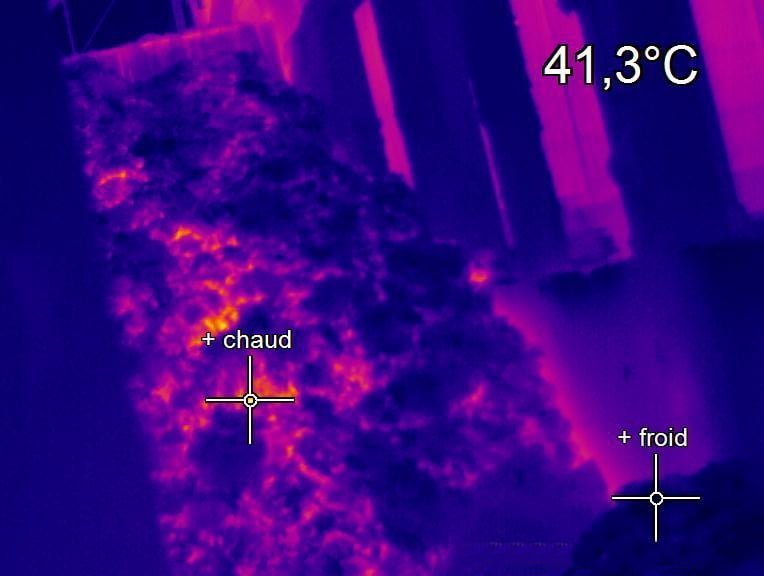

Die Ergebnisse wurden zusätzlich mit einer Infrarotkamera überprüft.

Robuste Pyrometer vom Spezialisten

Zum Einsatz kommen nun Pyrometer von Optris des Typs CT LT22. begründet Christian Herrmann die Entscheidung für Optris:

“Diese haben für unsere Anwendungen zahlreiche Vorteile“.

“Sie sind sehr kompakt und vertragen auch die hohen Umgebungstemperaturen,

die direkt hinter den Infrarotstrahlern herrschen,

wo wir die Pyrometer einbauen.“

Die Pyrometer bestehen aus zwei Teilen: Der kompakte Sensorkopf hat einen Durchmesser von lediglich 14 mm und arbeitet bei Umgebungstemperaturen bis zu 180 °C ohne Kühlung Die abgesetzte Elektronik des Sensors, an der auch die Einstellungen vorgenommen werden können, kann dann in größerer Entfernung montiert werden.

In der konkreten Anwendung geschieht dies außerhalb des Infrarot-Heizsystems. Der Sensorkopf ist mit einem optional erhältlichen Freiblasvorsatz ausgestattet, der verhindert, dass die Optik mit Staub oder Sprühnebel verschmutzt wird. “Diese Option war für uns neben der kompakten Bauform besonders wichtig, da in der Kunststoffindustrie immer mit Belastungen durch Ausgasungen und Staub zu rechnen ist“, betont Christian Herrmann.

Intelligente Regeltechnik

Die Software für die Temperaturregelung der neuen Öfen besteht aus mehreren inneren und einem äußeren Regelkreis. Dabei ist zunächst jeder Heizzone ein Pyrometer zugeordnet. Der äußere Regelkreis überwacht dann die Gesamttemperatur und berücksichtigt zusätzlich die Beeinflussung der verschiedenen Zonen untereinander. Als Hardware für die Temperaturregelung werden Industrie-PCs verwendet. Die Anbindung der Pyrometer geschieht über einen Stromausgang von 4–20 mA, der als Standard in den Pyrometern von Optris enthalten ist.

Die von KraussMaffei entwickelte Infrarot-Heiztechnologie lässt sich hardware- sowie softwaretechnisch in eine Produktionsanlage einbinden. Die mechanische Anbindung an eine Spritzgießmaschine erfolgt über die genormte Euromap-18-Schnittstelle. Damit lassen sich auch bereits installierte Spritzgießmaschinen mit der KraussMaffei Infrarot-Heiztechnologie nachrüsten. Zur Anbindung muss auch die Hard- und Softwarelösung zur Temperaturregelung der Infrarotheizung nahtlos mit der Steuerung der Spritzgießmaschine kommunizieren. Daher ist sie voll in die KraussMaffei-Spritzgießmaschinensteuerung MC6 integriert.

Benutzeroberfläche im Werk.

Zuverlässig für die Serienproduktion

Die Infrarot-Heiztechnologie heizt die Organobleche nicht nur sehr homogen sondern auch sehr schnell und präzise auf. Das ist ein wesentlicher Punkt beim Einsatz in der Serienproduktion. Und noch ein weiterer Punkt ist für den Serieneinsatz entscheidend: Die Öfen müssen zuverlässig arbeiten.

Das betrifft neben der Mechanik auch die Regelungstechnik. Ein Ausfall eines Pyrometers würde im schlimmsten Fall dazu führen, dass die Produktion komplett stillsteht. Zuverlässige Komponenten sind daher ein absolutes Muss.

“Seit wir die Pyrometer von Optris verwenden

– und das tun wir bereits seit 2010 –,

hatten wir noch nicht einen einzigen Ausfall der Geräte“,

fasst Dr. Mesut Cetin seine positiven Erfahrungen mit der Temperaturmesstechnik zusammen.

Vorteile auf einen Blick

- Infrarot-Thermometer in kompakter Bauweise vielfältig einsetzbar

- Einsatz bei hohen Umgebungstemperaturen, da Elektronik und Sensorkopf voneinander getrennt sind

- Freiblasvorsatz ermöglicht Einsatz in rauen Umgebungen

- Sicherstellung homogener Oberflächentemperaturen durch ausfallsichere Sensoren

- Einfache Einbindung der berührungslosen Sensoren in das Prozesssystem

Autoren

Dr. Mesut Cetin, KraussMaffei

Gruppenleiter Produktmanagement

Christian Herrmann, KraussMaffei

Entwicklungsingenieur Leichtbau

Dipl.-Ing. Torsten Czech, Optris

Head of Product Management

Further Case Studies

Kontakt für Beratung und Verkauf weltweit

Wir bieten umfassende Beratung für Ihre individuellen Anwendungen

Unsere erfahrenen Anwendungstechniker sorgen für eine kompetente und zuverlässige Kundenbetreuung vor Ort. Darüber hinaus arbeitet Optris eng mit zahlreichen Vertriebspartnern weltweit zusammen.

International

Ferdinand-Buisson-Str. 14

13127 Berlin, Deutschland

Phone: +49 30 500 197-0

E-Mail: sales@optris.com

Internet: www.optris.com

Geschäftsführer:

Dr.-Ing. Ulrich Kienitz